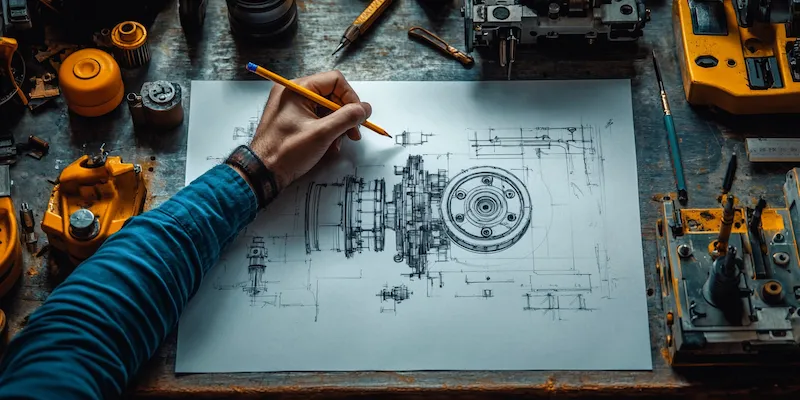

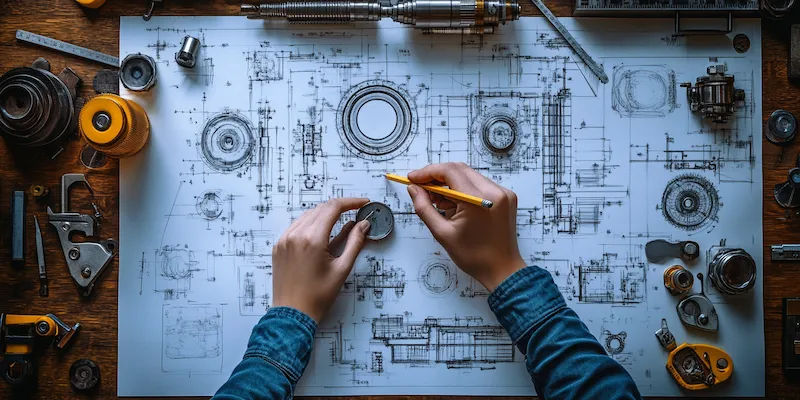

Budowa maszyn pneumatycznych to temat, który zyskuje na znaczeniu w różnych branżach przemysłowych. Maszyny te wykorzystują sprężone powietrze jako źródło energii, co czyni je niezwykle efektywnymi i ekologicznymi. W procesie budowy takich maszyn kluczowe jest zrozumienie podstawowych zasad działania układów pneumatycznych, które obejmują kompresory, siłowniki oraz zawory. Kompresor jest sercem systemu, odpowiedzialnym za sprężanie powietrza, które następnie trafia do siłowników. Siłowniki przekształcają energię pneumatyczną w ruch mechaniczny, co pozwala na wykonywanie różnorodnych prac, od prostych czynności po skomplikowane procesy produkcyjne. Budowa maszyn pneumatycznych wymaga także uwzględnienia aspektów takich jak dobór odpowiednich materiałów, aby zapewnić trwałość i niezawodność urządzeń. Właściwe projektowanie i montaż elementów układu pneumatycznego mają kluczowe znaczenie dla jego wydajności oraz bezpieczeństwa użytkowania.

Jakie są kluczowe elementy budowy maszyn pneumatycznych

W budowie maszyn pneumatycznych wyróżnia się kilka kluczowych elementów, które są niezbędne do prawidłowego funkcjonowania całego systemu. Na początku warto wspomnieć o kompresorze, który jest odpowiedzialny za sprężanie powietrza. Istnieją różne typy kompresorów, takie jak tłokowe czy śrubowe, a ich wybór zależy od specyfiki zastosowania. Kolejnym istotnym elementem są siłowniki pneumatyczne, które zamieniają energię sprężonego powietrza na ruch mechaniczny. Siłowniki mogą mieć różne konstrukcje i rozmiary, co pozwala na ich dostosowanie do konkretnych zadań. Zawory pneumatyczne również odgrywają kluczową rolę w budowie maszyn pneumatycznych, ponieważ kontrolują przepływ powietrza w systemie. Oprócz tych podstawowych komponentów ważne są także akcesoria takie jak filtry, które oczyszczają powietrze przed jego wejściem do układu oraz różnego rodzaju przewody i złączki, które łączą poszczególne elementy systemu.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Budowa maszyn pneumatycznych

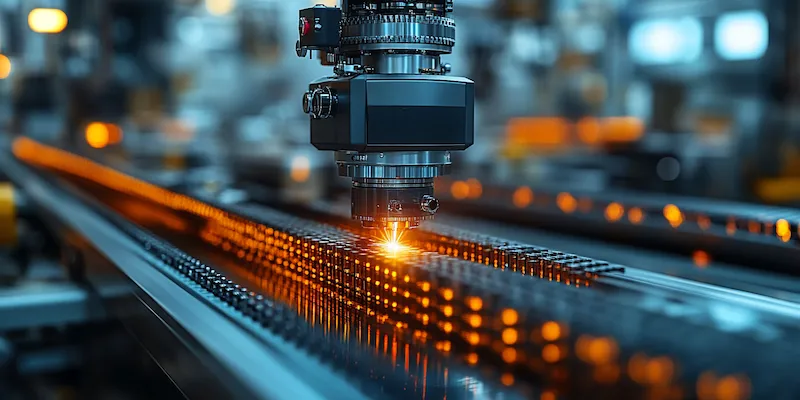

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność działania. W sektorze produkcyjnym są wykorzystywane do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej zdolności do wykonywania szybkich ruchów i dużej precyzji, maszyny te idealnie sprawdzają się w liniach produkcyjnych, gdzie czas i dokładność mają kluczowe znaczenie. W branży budowlanej maszyny pneumatyczne są używane do obsługi narzędzi takich jak młoty udarowe czy wiertarki, co znacznie ułatwia prace związane z obróbką materiałów budowlanych. W logistyce i magazynowaniu maszyny te pomagają w podnoszeniu i transportowaniu ciężkich ładunków za pomocą wózków widłowych napędzanych sprężonym powietrzem. Ponadto w przemyśle motoryzacyjnym maszyny pneumatyczne są wykorzystywane do testowania komponentów oraz w procesach malarskich dzięki ich zdolności do precyzyjnego rozprowadzania farb i lakierów.

Jakie są zalety i wady maszyn pneumatycznych w budowie

Budowa maszyn pneumatycznych wiąże się z wieloma zaletami oraz pewnymi wadami, które warto rozważyć przed podjęciem decyzji o ich zastosowaniu. Do głównych zalet należy zaliczyć prostotę konstrukcji oraz łatwość obsługi tych urządzeń. Maszyny pneumatyczne charakteryzują się niską wagą oraz kompaktowymi rozmiarami, co ułatwia ich integrację w istniejących liniach produkcyjnych. Dodatkowo sprężone powietrze jako źródło energii jest bezpieczniejsze niż elektryczność czy paliwa kopalne, co czyni je bardziej ekologicznymi rozwiązaniami. Jednakże istnieją również pewne ograniczenia związane z używaniem maszyn pneumatycznych. Jednym z głównych problemów jest konieczność regularnego serwisowania kompresorów oraz innych elementów układu, aby zapewnić ich prawidłowe działanie. Ponadto efektywność energetyczna systemu może być niższa niż w przypadku innych technologii, takich jak hydraulika czy elektryka. Warto również zauważyć, że dostępność sprężonego powietrza może być ograniczona w niektórych warunkach pracy, co wpływa na wydajność całego procesu produkcyjnego.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

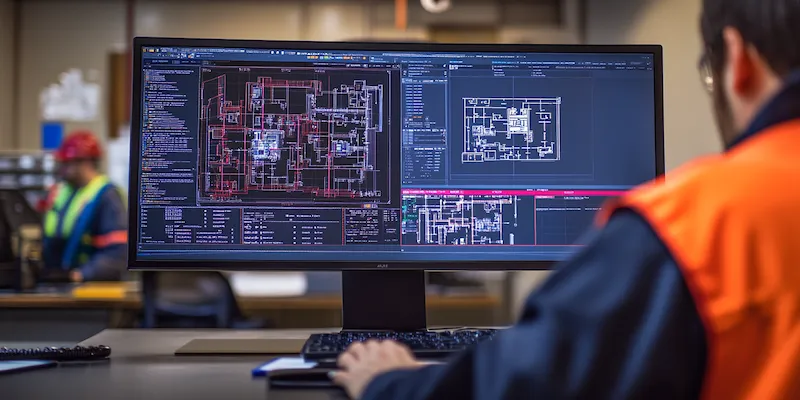

W ostatnich latach budowa maszyn pneumatycznych zyskała na znaczeniu dzięki wprowadzeniu nowoczesnych technologii, które zwiększają ich wydajność i funkcjonalność. Jednym z takich rozwiązań jest zastosowanie systemów automatyzacji, które pozwalają na zdalne sterowanie maszynami pneumatycznymi oraz monitorowanie ich pracy. Dzięki temu można szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne. Wprowadzenie technologii Internetu Rzeczy (IoT) do układów pneumatycznych umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym, co pozwala na lepsze zarządzanie zasobami i planowanie konserwacji. Kolejnym innowacyjnym rozwiązaniem są siłowniki elektryczne, które łączą zalety technologii pneumatycznej i elektrycznej, oferując większą precyzję oraz mniejsze zużycie energii. Warto również wspomnieć o materiałach kompozytowych, które są coraz częściej wykorzystywane w budowie elementów maszyn pneumatycznych. Dzięki nim możliwe jest zmniejszenie wagi urządzeń oraz zwiększenie ich odporności na uszkodzenia mechaniczne i korozję.

Jakie są najczęstsze problemy związane z budową maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z różnymi wyzwaniami, które mogą wpływać na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest nieszczelność układu pneumatycznego, która może prowadzić do utraty ciśnienia i zmniejszenia efektywności działania maszyny. Nieszczelności mogą występować w miejscach połączeń przewodów, zaworów czy siłowników, dlatego regularne kontrole i konserwacja są niezbędne. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia elementów układu oraz obniżenia jakości wykonywanych prac. W tym celu stosuje się filtry powietrza oraz systemy odwadniające, które eliminują wilgoć i zanieczyszczenia przed wejściem do układu. Dodatkowo niewłaściwe dobranie komponentów do konkretnego zastosowania może prowadzić do awarii lub ograniczenia wydajności maszyny. Ważne jest więc, aby inżynierowie zajmujący się budową maszyn pneumatycznych dokładnie analizowali wymagania projektowe oraz dobierali odpowiednie materiały i elementy konstrukcyjne.

Jakie są koszty budowy maszyn pneumatycznych

Koszty budowy maszyn pneumatycznych mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, rodzaj zastosowanych komponentów oraz skala produkcji. Na początku warto uwzględnić koszty zakupu podstawowych elementów układu pneumatycznego, takich jak kompresory, siłowniki czy zawory. Ceny tych komponentów mogą się różnić w zależności od producenta oraz specyfikacji technicznych. Dodatkowo należy uwzględnić koszty materiałów potrzebnych do budowy konstrukcji maszyny oraz wszelkich akcesoriów, takich jak przewody czy filtry powietrza. Koszty robocizny również mają istotny wpływ na całkowity koszt budowy maszyny pneumatycznej, zwłaszcza jeśli projekt wymaga zaawansowanego montażu lub specjalistycznych umiejętności. Warto również pamiętać o kosztach związanych z późniejszym serwisowaniem i konserwacją urządzeń, które mogą być znaczące w dłuższej perspektywie czasowej.

Jakie są przyszłe trendy w budowie maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych zapowiada się obiecująco dzięki rozwijającym się technologiom oraz rosnącemu zainteresowaniu ekologicznymi rozwiązaniami przemysłowymi. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterowania maszynami pneumatycznymi umożliwi lepsze dostosowanie pracy urządzeń do zmieniających się warunków produkcji oraz optymalizację zużycia energii. Kolejnym istotnym kierunkiem rozwoju jest integracja technologii IoT, która pozwoli na zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę w celu poprawy efektywności działania. W kontekście ochrony środowiska coraz większą rolę będą odgrywać technologie związane z recyklingiem powietrza oraz wykorzystaniem odnawialnych źródeł energii do napędu układów pneumatycznych. Warto również zauważyć rosnące zainteresowanie materiałami kompozytowymi oraz lekkimi stopami metali, które mogą przyczynić się do zmniejszenia masy maszyn i poprawy ich wydajności energetycznej.

Jakie są najlepsze praktyki w budowie maszyn pneumatycznych

Aby zapewnić wysoką jakość i niezawodność maszyn pneumatycznych, warto stosować najlepsze praktyki podczas ich budowy i eksploatacji. Kluczowym aspektem jest staranne planowanie projektu już na etapie jego koncepcji. Należy dokładnie określić wymagania dotyczące wydajności oraz funkcjonalności maszyny, co pozwoli na właściwy dobór komponentów i materiałów. W trakcie budowy warto przestrzegać norm i standardów branżowych dotyczących jakości wykonania elementów układu pneumatycznego. Regularne testowanie poszczególnych części maszyny przed jej uruchomieniem pozwala wykryć ewentualne usterki jeszcze przed rozpoczęciem produkcji. Po zakończeniu montażu ważne jest przeprowadzenie szkoleń dla personelu obsługującego maszyny pneumatyczne, aby zapewnić prawidłową eksploatację i konserwację urządzeń. Również wdrożenie systemu monitorowania pracy maszyn pozwala na bieżąco śledzić ich stan techniczny i szybko reagować na ewentualne problemy.