Aby rozpocząć proces produkcji drewna klejonego, konieczne jest zgromadzenie odpowiednich materiałów oraz narzędzi. Przede wszystkim będziemy potrzebować desek z drewna, które będą stanowiły główny surowiec. Najczęściej wybierane są gatunki drewna takie jak sosna, świerk czy dąb, które charakteryzują się dobrą wytrzymałością oraz estetycznym wyglądem. Oprócz desek, niezbędny będzie również klej do drewna, który powinien być odporny na działanie wilgoci oraz wysokich temperatur. Warto zwrócić uwagę na rodzaj kleju, ponieważ niektóre z nich są bardziej elastyczne, co może być korzystne w przypadku zastosowań wymagających większej odporności na ruchy drewna. Dodatkowo, przyda się także szlifierka, piła oraz narzędzia do precyzyjnego cięcia i łączenia elementów. Warto również zaopatrzyć się w sprzęt ochronny, taki jak okulary i rękawice, aby zapewnić sobie bezpieczeństwo podczas pracy.

Jakie są etapy produkcji drewna klejonego?

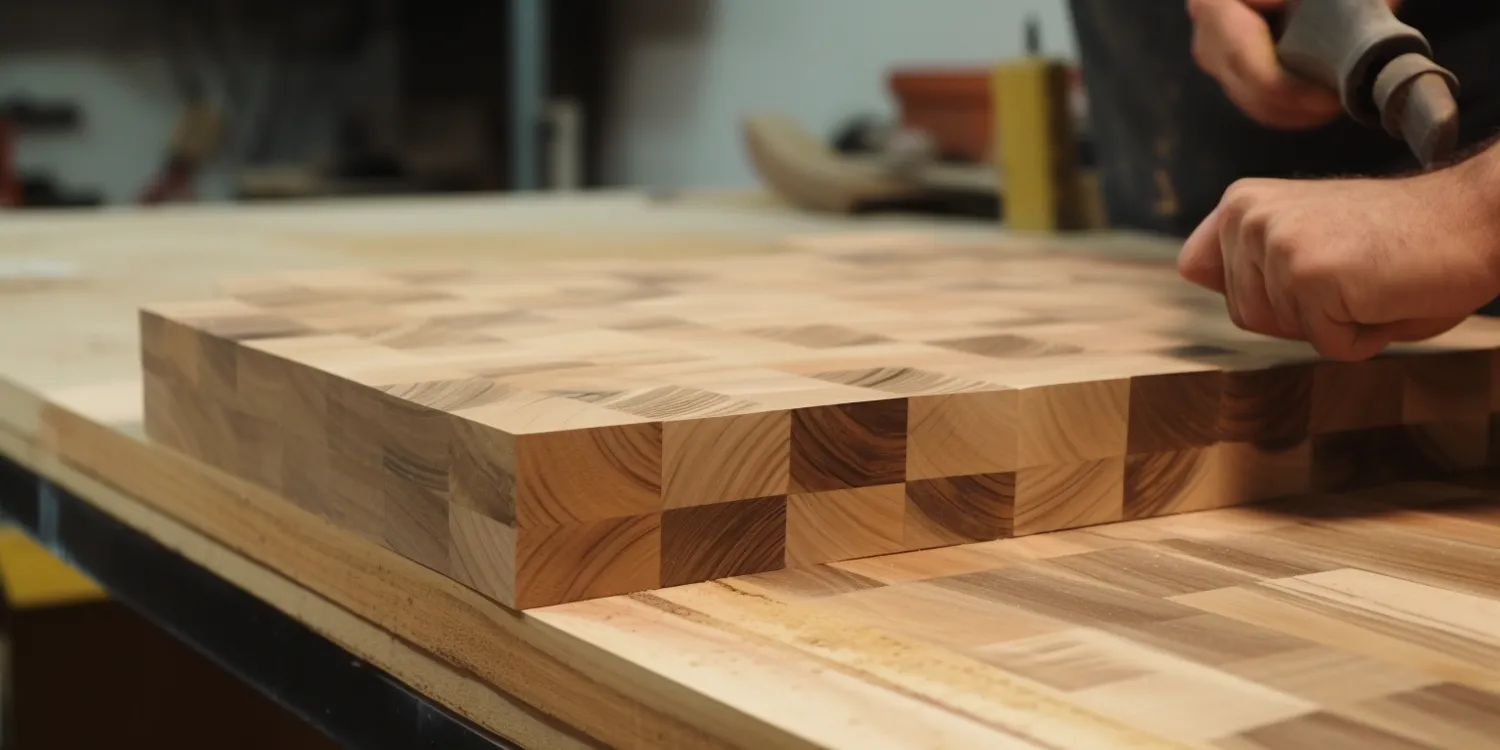

Produkcja drewna klejonego składa się z kilku kluczowych etapów, które należy starannie przeprowadzić, aby osiągnąć pożądany efekt. Na początku proces ten zaczyna się od wyboru odpowiednich desek, które powinny być dokładnie osuszone i pozbawione wad. Następnie należy je przyciąć do odpowiednich wymiarów oraz przygotować powierzchnie do klejenia poprzez ich szlifowanie. Kolejnym krokiem jest aplikacja kleju na przygotowane krawędzie desek. Ważne jest, aby równomiernie rozprowadzić go na całej powierzchni, co zapewni solidne połączenie. Po nałożeniu kleju deski muszą zostać ze sobą połączone i umieszczone w prasie, która zapewni odpowiednią siłę docisku przez określony czas. To kluczowy moment, ponieważ niewłaściwe ciśnienie może wpłynąć na jakość połączenia. Po zakończeniu procesu prasowania należy usunąć nadmiar kleju oraz ponownie przeszlifować powierzchnię drewna, aby uzyskać gładką i estetyczną powierzchnię.

Jakie są zalety stosowania drewna klejonego w budownictwie?

Drewno klejone jak zrobić?

Drewno klejone cieszy się coraz większą popularnością w budownictwie ze względu na swoje liczne zalety. Przede wszystkim charakteryzuje się wysoką wytrzymałością mechaniczną, co sprawia, że jest idealnym materiałem do konstrukcji nośnych budynków oraz innych obiektów. Dzięki zastosowaniu technologii klejenia możliwe jest łączenie mniejszych kawałków drewna w większe elementy, co pozwala na wykorzystanie surowca o mniejszych wadach i lepsze zagospodarowanie materiału. Drewno klejone ma także korzystne właściwości izolacyjne, co przekłada się na oszczędności energetyczne w budynkach wykonanych z tego materiału. Dodatkowo jego estetyka sprawia, że doskonale komponuje się z różnymi stylami architektonicznymi. Warto również zaznaczyć, że drewno klejone jest bardziej odporne na deformacje niż tradycyjne deski, co czyni je bardziej stabilnym materiałem budowlanym.

Jakie są najczęstsze zastosowania drewna klejonego?

Drewno klejone znajduje szerokie zastosowanie w różnych dziedzinach budownictwa oraz przemysłu meblarskiego. Jego unikalne właściwości sprawiają, że jest chętnie wykorzystywane do budowy konstrukcji nośnych takich jak belki stropowe czy dachowe. Dzięki swojej wytrzymałości i stabilności drewno klejone idealnie nadaje się do tworzenia dużych przestrzeni bez konieczności stosowania licznych podpór. W architekturze wnętrz drewno klejone często wykorzystywane jest do produkcji mebli oraz elementów dekoracyjnych takich jak schody czy balustrady. Jego naturalny wygląd i możliwość uzyskania różnych kształtów sprawiają, że meble wykonane z tego materiału cieszą się dużym zainteresowaniem klientów poszukujących estetycznych i funkcjonalnych rozwiązań. Ponadto drewno klejone znajduje zastosowanie w budowie domów pasywnych oraz energooszczędnych ze względu na swoje właściwości izolacyjne i ekologiczny charakter jako materiał odnawialny.

Jakie są różnice między drewnem klejonym a tradycyjnym drewnem?

Wybór między drewnem klejonym a tradycyjnym drewnem ma kluczowe znaczenie dla wielu projektów budowlanych oraz meblarskich. Drewno tradycyjne, które jest stosowane w budownictwie od wieków, często charakteryzuje się naturalnymi wadami, takimi jak sęki czy pęknięcia, które mogą wpływać na jego wytrzymałość i stabilność. Z kolei drewno klejone powstaje z połączenia kilku warstw drewna, co pozwala na eliminację tych wad i uzyskanie materiału o jednolitych właściwościach. Dzięki temu drewno klejone jest bardziej odporne na deformacje oraz zmiany wilgotności, co czyni je bardziej stabilnym wyborem w dłuższej perspektywie czasowej. Kolejną istotną różnicą jest sposób produkcji – drewno klejone wymaga zaawansowanej technologii i precyzyjnych procesów, co może wpływać na jego cenę. Jednakże inwestycja w drewno klejone często zwraca się w postaci dłuższej żywotności oraz mniejszych kosztów konserwacji.

Jakie są najważniejsze cechy drewna klejonego?

Drewno klejone wyróżnia się szeregiem cech, które sprawiają, że jest to materiał wyjątkowy i chętnie wykorzystywany w różnych branżach. Przede wszystkim jego główną zaletą jest wysoka wytrzymałość mechaniczna, która pozwala na stosowanie go w konstrukcjach nośnych. Dzięki procesowi klejenia możliwe jest łączenie mniejszych kawałków drewna w większe elementy, co zwiększa ich stabilność i odporność na obciążenia. Kolejną istotną cechą jest odporność na zmiany wilgotności oraz temperatury, co sprawia, że drewno klejone nie ulega łatwo deformacjom ani pęknięciom. Dodatkowo drewno klejone ma doskonałe właściwości izolacyjne, co czyni je idealnym materiałem do budowy energooszczędnych domów. Warto również zwrócić uwagę na estetykę tego materiału – dzięki możliwości wyboru różnych gatunków drewna oraz sposobów wykończenia, można uzyskać bardzo atrakcyjny wygląd finalnego produktu. Drewno klejone jest także materiałem ekologicznym, ponieważ pochodzi z odnawialnych źródeł i może być poddawane recyklingowi.

Jakie są techniki łączenia elementów w drewnie klejonym?

Techniki łączenia elementów w drewnie klejonym są kluczowym aspektem procesu produkcji tego materiału. Najczęściej stosowaną metodą jest prostokątne lub kątowe łączenie desek za pomocą specjalistycznych maszyn do cięcia i formowania krawędzi. Ważne jest, aby krawędzie były odpowiednio przygotowane – muszą być gładkie i równe, co zapewnia lepsze połączenie oraz minimalizuje ryzyko powstawania szczelin. Inną popularną techniką jest stosowanie tzw. „wręgów”, które polegają na wycięciu odpowiednich rowków w krawędziach desek, co umożliwia ich precyzyjne dopasowanie i zwiększa powierzchnię styku. W przypadku większych konstrukcji można również zastosować techniki takie jak „laminowanie”, gdzie wiele warstw cienkiego drewna sklejane są ze sobą pod dużym ciśnieniem. To pozwala na uzyskanie bardzo mocnych elementów o dużych rozmiarach. Oprócz tego istnieją także innowacyjne metody łączenia wykorzystujące nowoczesne technologie, takie jak systemy zatrzaskowe czy klamry metalowe, które dodatkowo zwiększają trwałość połączeń.

Jakie są koszty produkcji drewna klejonego?

Koszty produkcji drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj używanego drewna, technologia produkcji oraz skala przedsięwzięcia. Na początku warto zwrócić uwagę na koszt surowca – cena desek z różnych gatunków drewna może się znacznie różnić. Gatunki egzotyczne będą zazwyczaj droższe niż rodzime gatunki takie jak sosna czy świerk. Kolejnym istotnym elementem kosztów są wydatki związane z procesem produkcji – nowoczesne maszyny do cięcia i klejenia wymagają znacznych inwestycji początkowych oraz regularnej konserwacji. Dodatkowo należy uwzględnić koszty pracy – zatrudnienie wykwalifikowanych pracowników do obsługi maszyn oraz nadzorowania procesu produkcji również wpływa na całkowity koszt produkcji. Warto również pamiętać o kosztach transportu gotowego produktu do klienta czy miejsca przeznaczenia.

Jakie są najczęstsze błędy przy produkcji drewna klejonego?

Produkcja drewna klejonego to proces wymagający precyzji i staranności, dlatego też istnieje wiele pułapek, które mogą prowadzić do błędów wpływających na jakość końcowego produktu. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie krawędzi desek przed ich połączeniem – nierówne lub szorstkie krawędzie mogą prowadzić do słabego połączenia oraz powstawania szczelin. Kolejnym problemem może być niewłaściwe dozowanie kleju – zbyt mała ilość może skutkować osłabieniem połączenia, natomiast nadmiar może prowadzić do nieestetycznych plam na powierzchni drewna po wyschnięciu. Ważnym aspektem jest także kontrola warunków atmosferycznych podczas procesu produkcji; zbyt wysoka wilgotność lub temperatura mogą negatywnie wpłynąć na właściwości kleju oraz samego drewna. Inny błąd to brak odpowiedniego docisku podczas prasowania – niewystarczająca siła docisku może prowadzić do słabych połączeń oraz deformacji elementów po zakończeniu procesu produkcji.

Jakie są przyszłe trendy w produkcji drewna klejonego?

Przemysł związany z drewnem klejonym stale ewoluuje i dostosowuje się do zmieniających się potrzeb rynku oraz oczekiwań klientów. W ostatnich latach obserwuje się rosnące zainteresowanie ekologicznymi rozwiązaniami oraz zrównoważonym rozwojem, co wpływa również na produkcję drewna klejonego. Coraz więcej producentów stawia na materiały pochodzące z certyfikowanych źródeł oraz stosuje ekologiczne technologie produkcji minimalizujące negatywny wpływ na środowisko naturalne. W kontekście innowacji technicznych warto zauważyć rozwój nowych metod łączenia elementów oraz zastosowanie nowoczesnych technologii komputerowych do projektowania i optymalizacji procesów produkcyjnych. Również rozwój materiałów kompozytowych może wpłynąć na przyszłość przemysłu drewnianego; nowe materiały mogą oferować jeszcze lepsze właściwości mechaniczne przy jednoczesnym zachowaniu estetyki naturalnego drewna.