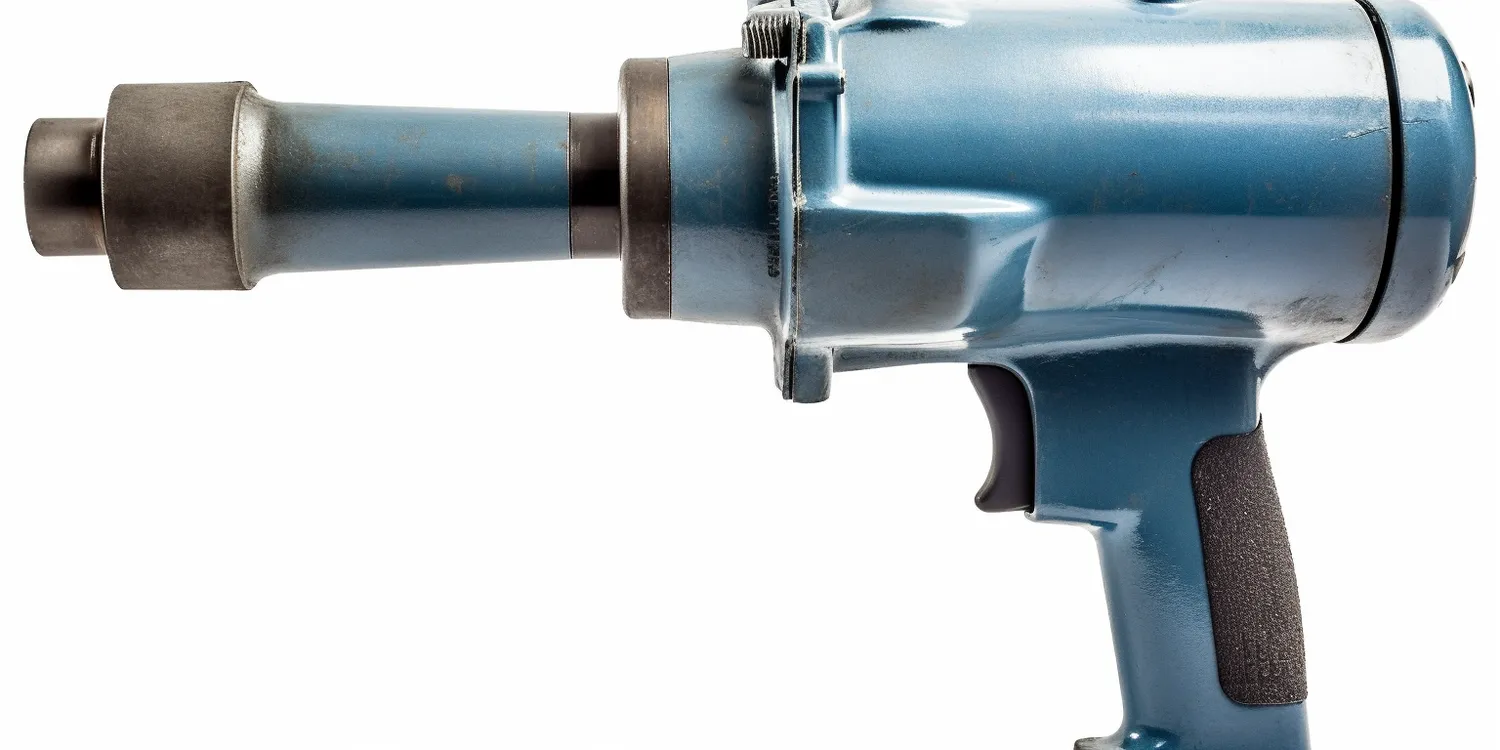

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na ich wydajność oraz żywotność. Właściwe smarowanie pozwala zredukować tarcie między ruchomymi częściami, co przekłada się na mniejsze zużycie komponentów oraz zmniejszenie ryzyka awarii. Aby skutecznie smarować narzędzia pneumatyczne, warto zacząć od wyboru odpowiedniego smaru, który będzie dostosowany do specyfiki danego urządzenia. W przypadku narzędzi pneumatycznych najczęściej stosuje się smary na bazie oleju mineralnego lub syntetycznego, które charakteryzują się dobrą przyczepnością oraz odpornością na wysokie temperatury. Ważne jest również, aby regularnie sprawdzać poziom smaru w narzędziach i uzupełniać go w razie potrzeby. Przed przystąpieniem do smarowania warto zapoznać się z instrukcją obsługi konkretnego narzędzia, ponieważ różne modele mogą mieć różne wymagania dotyczące konserwacji.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma kluczowe znaczenie dla ich efektywności i trwałości. Istnieje kilka popularnych metod, które można zastosować w zależności od rodzaju narzędzia oraz jego przeznaczenia. Jedną z najczęściej stosowanych metod jest smarowanie za pomocą oleju pneumatycznego, który można wprowadzić do systemu poprzez specjalny filtr lub dozownik. Taki olej nie tylko smaruje ruchome części, ale także chroni je przed korozją i osadami. Inną metodą jest stosowanie smaru w sprayu, który można łatwo aplikować na trudno dostępne miejsca. Warto również rozważyć użycie systemów automatycznego smarowania, które zapewniają stałe podawanie oleju do narzędzi podczas ich pracy. Dzięki temu można uniknąć sytuacji, w której narzędzie pracuje bez odpowiedniego smarowania przez dłuższy czas.

Jak często należy smarować narzędzia pneumatyczne w praktyce

Jak smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania, warunki pracy oraz rodzaj zastosowanego smaru. W przypadku intensywnej eksploatacji narzędzi zaleca się ich smarowanie co kilka godzin pracy, aby zapewnić optymalne warunki do działania. Dla mniej intensywnych zastosowań wystarczy przeprowadzać konserwację co kilka dni lub tygodni. Ważnym aspektem jest również obserwacja samego narzędzia – jeśli zauważysz spadek wydajności lub zwiększone hałasowanie podczas pracy, może to być sygnał do natychmiastowego sprawdzenia stanu smarowania. Niektóre nowoczesne narzędzia pneumatyczne są wyposażone w wskaźniki poziomu oleju lub automatyczne systemy monitorujące, które informują użytkownika o konieczności uzupełnienia smaru.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu negatywnych konsekwencji, które mogą wpłynąć zarówno na wydajność pracy, jak i bezpieczeństwo użytkownika. Przede wszystkim brak odpowiedniego smaru powoduje zwiększenie tarcia między ruchomymi częściami, co prowadzi do szybszego zużycia komponentów oraz ryzyka ich uszkodzenia. W skrajnych przypadkach może to doprowadzić do całkowitej awarii urządzenia, co wiąże się z wysokimi kosztami naprawy lub wymiany sprzętu. Ponadto niewłaściwe smarowanie może prowadzić do przegrzewania się narzędzi, co z kolei zwiększa ryzyko pożaru lub innych zagrożeń dla zdrowia i życia pracowników. Zbyt duża ilość smaru również nie jest korzystna – może prowadzić do zatykania filtrów powietrza oraz innych elementów układu pneumatycznego.

Jakie narzędzia są najczęściej używane do smarowania pneumatycznego

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria i narzędzia, które ułatwią ten proces. Wśród najczęściej używanych narzędzi znajduje się olejarka, która pozwala na precyzyjne dozowanie oleju do ruchomych części narzędzi. Olejarki mogą być ręczne lub automatyczne, a ich wybór zależy od indywidualnych potrzeb użytkownika oraz rodzaju narzędzi, które są konserwowane. Innym przydatnym narzędziem jest smarownica, która umożliwia aplikację smaru w formie stałej lub półpłynnej. Smarownice często wyposażone są w różne końcówki, co pozwala dotrzeć do trudno dostępnych miejsc. Warto również zainwestować w zestaw filtrów powietrza, które pomagają w utrzymaniu czystości w systemie pneumatycznym oraz zapobiegają przedostawaniu się zanieczyszczeń do narzędzi. Dodatkowo, dobrze jest mieć pod ręką ściereczki i środki czyszczące, które pozwolą na usunięcie nadmiaru smaru oraz zanieczyszczeń przed nałożeniem nowego smaru.

Jakie są najczęstsze błędy podczas smarowania narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych użytkownicy często popełniają kilka typowych błędów, które mogą negatywnie wpłynąć na ich działanie. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru lub oleju. Każde narzędzie ma swoje specyfikacje dotyczące rodzaju smaru, dlatego ważne jest, aby zawsze sprawdzać zalecenia producenta. Innym powszechnym błędem jest nadmierne smarowanie, które może prowadzić do zatykania filtrów oraz innych elementów układu pneumatycznego. Zbyt duża ilość smaru może również powodować gromadzenie się brudu i zanieczyszczeń, co negatywnie wpływa na wydajność pracy. Użytkownicy często zapominają także o regularnym czyszczeniu narzędzi przed nałożeniem nowego smaru, co może prowadzić do mieszania starych resztek smaru z nowym produktem. Kolejnym błędem jest brak systematyczności w konserwacji – niektórzy użytkownicy zaniedbują regularne przeglądy stanu technicznego narzędzi, co prowadzi do ich szybszego zużycia oraz awarii.

Jakie są zalety regularnego smarowania narzędzi pneumatycznych

Regularne smarowanie narzędzi pneumatycznych przynosi szereg korzyści, które mają znaczący wpływ na ich funkcjonowanie oraz trwałość. Przede wszystkim odpowiednie smarowanie zmniejsza tarcie między ruchomymi częściami, co przekłada się na lepszą wydajność pracy oraz mniejsze zużycie energii. Dzięki temu narzędzia działają sprawniej i szybciej wykonują powierzone im zadania. Regularne stosowanie smaru chroni również przed korozją i osadami, co jest szczególnie istotne w przypadku narzędzi narażonych na działanie wilgoci czy zanieczyszczeń. Dodatkowo dobrze nasmarowane urządzenia charakteryzują się mniejszym poziomem hałasu podczas pracy, co wpływa na komfort użytkowania oraz zmniejsza ryzyko uszkodzenia słuchu u pracowników. Regularna konserwacja zwiększa także bezpieczeństwo pracy – dobrze utrzymane narzędzia są mniej podatne na awarie, co zmniejsza ryzyko wypadków w miejscu pracy.

Jakie są różnice między smarowaniem ręcznym a automatycznym

Smarowanie narzędzi pneumatycznych można przeprowadzać zarówno ręcznie, jak i automatycznie, a każda z tych metod ma swoje zalety i ograniczenia. Smarowanie ręczne polega na manualnym aplikowaniu oleju lub smaru za pomocą specjalnych narzędzi takich jak olejarki czy smarownice. Taka metoda daje użytkownikowi pełną kontrolę nad ilością stosowanego środka smarującego oraz pozwala na dokładne dotarcie do wszystkich ruchomych części urządzenia. Jest to jednak czasochłonne i wymaga regularnej uwagi ze strony operatora, co może być problematyczne w przypadku intensywnego użytkowania sprzętu. Z kolei automatyczne systemy smarowania oferują wygodę i oszczędność czasu – zapewniają stałe podawanie oleju do narzędzi podczas ich pracy bez potrzeby interwencji ze strony użytkownika. Takie rozwiązania są szczególnie korzystne w przypadku dużych zakładów produkcyjnych czy warsztatów, gdzie wiele urządzeń pracuje jednocześnie. Jednakże automatyczne systemy mogą wiązać się z wyższymi kosztami początkowymi oraz koniecznością regularnego serwisowania.

Jakie są najlepsze praktyki dotyczące przechowywania narzędzi pneumatycznych

Prawidłowe przechowywanie narzędzi pneumatycznych ma kluczowe znaczenie dla ich długowieczności oraz efektywności działania. Po zakończeniu pracy warto zadbać o to, aby wszystkie urządzenia były dokładnie oczyszczone z resztek smaru oraz zanieczyszczeń. W przypadku dłuższego przechowywania zaleca się również zastosowanie dodatkowej warstwy ochronnej w postaci oleju lub specjalnych preparatów antykorozyjnych, które zabezpieczą powierzchnię przed działaniem wilgoci i rdzy. Narzędzia powinny być przechowywane w suchym miejscu o stabilnej temperaturze – unikanie skrajnych warunków atmosferycznych pomoże zachować ich właściwości przez dłuższy czas. Warto również zadbać o odpowiednią organizację miejsca przechowywania – używanie specjalnych uchwytów lub skrzyń pozwoli uniknąć przypadkowego uszkodzenia sprzętu oraz ułatwi dostęp do poszczególnych narzędzi podczas pracy.

Jakie są nowoczesne technologie w zakresie smarowania narzędzi pneumatycznych

W ostatnich latach rozwój technologii wpłynął również na metody smarowania narzędzi pneumatycznych, co przynosi wiele korzyści dla użytkowników tych urządzeń. Nowoczesne systemy automatycznego smarowania wykorzystują zaawansowane technologie monitorujące poziom oleju oraz jego jakość, co pozwala na bieżąco dostosowywać dawkowanie środka smarującego do aktualnych potrzeb maszyny. Takie rozwiązania eliminują ryzyko niewłaściwego smarowania oraz zwiększają efektywność pracy poprzez zapewnienie optymalnych warunków dla działania urządzeń. Ponadto pojawiają się innowacyjne preparaty smarne o ulepszonych właściwościach – niektóre z nich zawierają dodatki nanotechnologiczne, które poprawiają przyczepność oraz odporność na wysokie temperatury czy ciśnienie. Warto również zwrócić uwagę na rozwój aplikacji mobilnych dedykowanych do zarządzania konserwacją sprzętu – dzięki nim można łatwo monitorować terminy przeglądów czy poziomy smaru w poszczególnych urządzeniach.