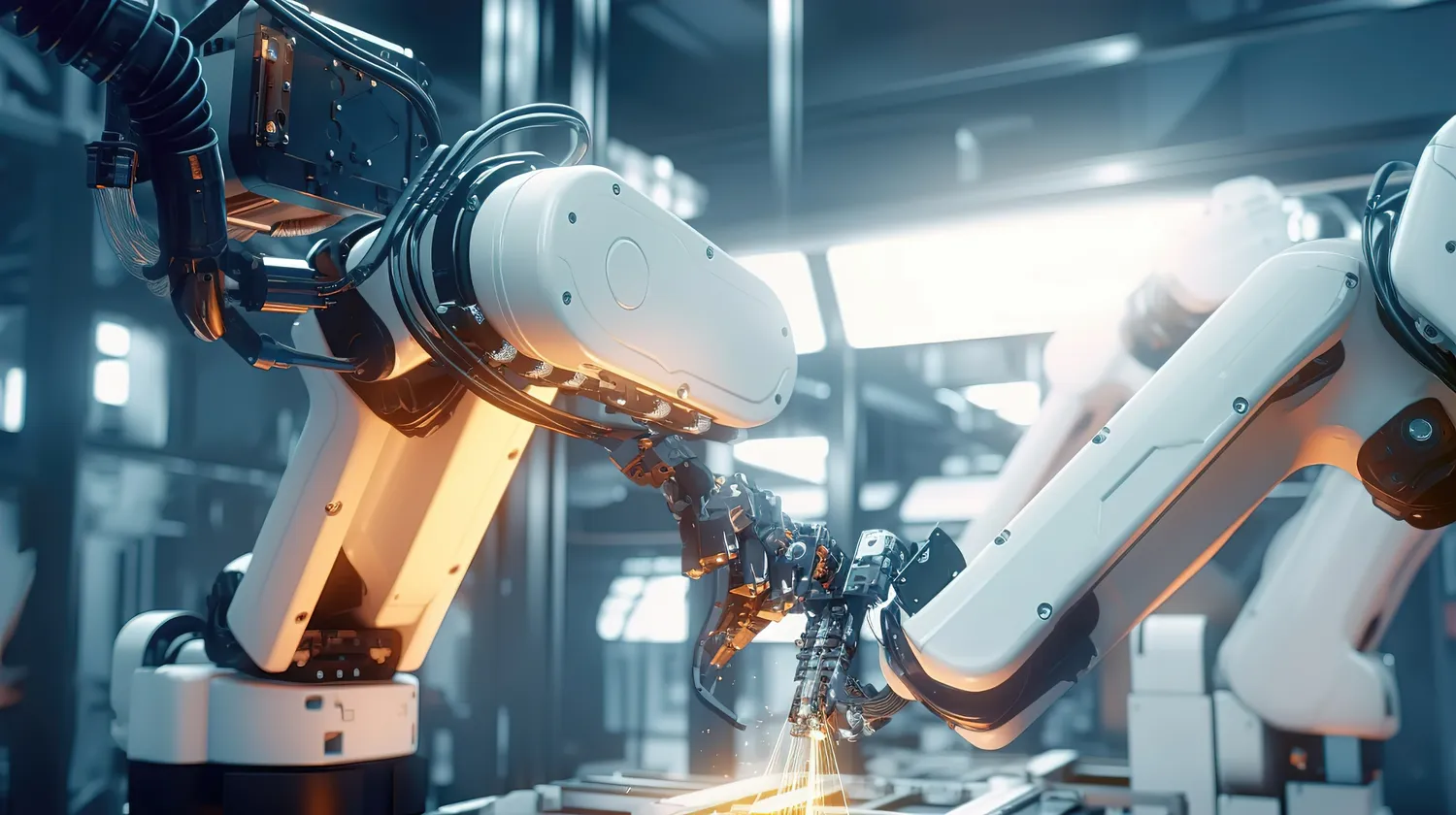

Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na automatyzację swoich procesów produkcyjnych, w tym spawania. Roboty spawalnicze oferują wiele korzyści, takich jak zwiększona precyzja, powtarzalność oraz efektywność. Dzięki nim można zredukować czas produkcji i ograniczyć ilość odpadów, co jest kluczowe w kontekście zrównoważonego rozwoju. Wprowadzenie robotów do procesu spawania pozwala również na poprawę warunków pracy, eliminując narażenie pracowników na szkodliwe czynniki, takie jak dym czy wysokie temperatury. Warto zauważyć, że robotyzacja nie oznacza całkowitego zastąpienia ludzi w procesie produkcyjnym. Zamiast tego, roboty współpracują z pracownikami, co pozwala na lepsze wykorzystanie umiejętności ludzkich i technologicznych.

Jakie są zalety robotyzacji procesów spawalniczych

Wprowadzenie robotyzacji do procesów spawalniczych niesie ze sobą szereg korzyści, które mają istotny wpływ na efektywność produkcji. Przede wszystkim roboty spawalnicze charakteryzują się dużą precyzją wykonania, co przekłada się na lepszą jakość spoin. Dzięki zastosowaniu zaawansowanych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty potrafią dostosować swoje działania do zmieniających się warunków pracy, co zwiększa ich elastyczność. Kolejną zaletą jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby być narażeni na niebezpieczeństwo. Roboty mogą pracować w wysokich temperaturach lub w atmosferze zanieczyszczonej szkodliwymi substancjami bez ryzyka dla zdrowia. Dodatkowo automatyzacja procesów spawalniczych przyczynia się do obniżenia kosztów produkcji poprzez zmniejszenie liczby błędów i strat materiałowych.

Jak wdrożyć robotyzację procesów spawalniczych w firmie

Robotyzacja procesów spawalniczych

Wdrożenie robotyzacji procesów spawalniczych w firmie wymaga starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena obecnych procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest również określenie celów, jakie firma chce osiągnąć dzięki wdrożeniu robotyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy wybrać odpowiednie technologie oraz sprzęt, które będą najlepiej odpowiadały wymaganiom produkcyjnym. Warto również zainwestować w szkolenia dla pracowników, aby mogli efektywnie współpracować z nowymi technologiami i wykorzystać ich potencjał. Kluczowym elementem jest także monitorowanie wyników po wdrożeniu systemu robotyzacji oraz ciągłe doskonalenie procesów w celu maksymalizacji korzyści płynących z automatyzacji.

Jakie technologie wspierają robotyzację procesów spawalniczych

Robotyzacja procesów spawalniczych opiera się na różnych technologiach, które wspierają automatyzację i poprawiają jakość wykonywanych prac. Jednym z kluczowych elementów są zaawansowane systemy sterowania, które umożliwiają precyzyjne prowadzenie robota podczas procesu spawania. Technologie takie jak sztuczna inteligencja oraz uczenie maszynowe pozwalają na analizę danych w czasie rzeczywistym i dostosowywanie parametrów pracy robota do zmieniających się warunków. Warto również zwrócić uwagę na systemy wizji komputerowej, które umożliwiają robotom rozpoznawanie kształtów i detali obiektów, co znacząco podnosi jakość wykonywanych spoin. Inne technologie to różnorodne źródła energii wykorzystywane do spawania, takie jak MIG/MAG czy TIG, które można integrować z robotami w celu uzyskania optymalnych rezultatów.

Jakie są wyzwania związane z robotyzacją procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo licznych korzyści, niesie ze sobą także pewne wyzwania, które przedsiębiorstwa muszą wziąć pod uwagę. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i wdrożeniem robotów oraz systemów automatyzacji. Dla wielu mniejszych firm może to stanowić poważną barierę, która ogranicza ich możliwości inwestycyjne. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników, którzy będą musieli nauczyć się obsługi nowych technologii oraz współpracy z robotami. Wprowadzenie automatyzacji wymaga również dostosowania istniejących procesów produkcyjnych, co może wiązać się z czasochłonnymi i kosztownymi zmianami w infrastrukturze. Dodatkowo, przedsiębiorstwa muszą być świadome ryzyka technologicznego, takiego jak awarie sprzętu czy problemy z oprogramowaniem, które mogą prowadzić do przestojów w produkcji. Wreszcie, istnieje również obawa przed utratą miejsc pracy w wyniku automatyzacji, co może wpływać na morale pracowników oraz reputację firmy.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji produkcji. Jednym z głównych kierunków rozwoju jest integracja robotów z systemami Internetu Rzeczy (IoT), co pozwoli na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej monitorować wydajność swoich procesów oraz szybko reagować na ewentualne problemy. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji oraz uczenia maszynowego, które umożliwią robotom samodzielne podejmowanie decyzji na podstawie analizy danych. To z kolei przyczyni się do zwiększenia elastyczności produkcji oraz poprawy jakości spoin. Warto również zwrócić uwagę na rozwój technologii druku 3D, które mogą być wykorzystywane w połączeniu z robotami spawalniczymi do tworzenia skomplikowanych konstrukcji metalowych.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na efektywność oraz jakość produkcji. Tradycyjne spawanie polega na ręcznym wykonywaniu spoin przez wykwalifikowanych pracowników, co wiąże się z dużą zmiennością jakości oraz czasem wykonania. W przypadku ręcznego spawania umiejętności i doświadczenie spawacza mają kluczowe znaczenie dla uzyskania dobrego efektu końcowego. Z kolei robotyzowane spawanie opiera się na precyzyjnych algorytmach oraz programach komputerowych, które zapewniają powtarzalność i wysoką jakość spoin niezależnie od warunków pracy. Roboty potrafią pracować w trudnych warunkach oraz przez długie godziny bez przerwy, co znacznie zwiększa wydajność produkcji. Dodatkowo automatyzacja pozwala na redukcję błędów ludzkich oraz minimalizację strat materiałowych. Warto również zauważyć, że robotyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa pracy, eliminując narażenie ludzi na szkodliwe czynniki związane ze spawaniem.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności i efektywności. W sektorze motoryzacyjnym roboty spawalnicze są wykorzystywane do łączenia elementów karoserii samochodowej, co pozwala na osiągnięcie wysokiej precyzji i jakości wykonania. Przemysł stoczniowy korzysta z robotyzacji do spawania dużych konstrukcji statków, gdzie automatyzacja przyspiesza proces produkcji i redukuje koszty. W branży budowlanej roboty mogą być używane do prefabrykacji elementów stalowych, co zwiększa efektywność budowy i skraca czas realizacji projektów. Również w sektorze energetycznym roboty spawalnicze znajdują zastosowanie przy budowie instalacji odnawialnych źródeł energii, takich jak farmy wiatrowe czy elektrownie słoneczne. W każdym z tych przypadków automatyzacja procesów spawalniczych przyczynia się do poprawy jakości produktów oraz zwiększenia wydajności produkcji.

Jakie są kluczowe czynniki sukcesu w robotyzacji procesów spawalniczych

Aby skutecznie wdrożyć robotyzację procesów spawalniczych i osiągnąć zamierzone cele, przedsiębiorstwa powinny zwrócić uwagę na kilka kluczowych czynników sukcesu. Po pierwsze istotne jest dokładne określenie celów automatyzacji oraz analiza obecnych procesów produkcyjnych w celu identyfikacji obszarów wymagających poprawy. Ważne jest także zaangażowanie zespołu pracowników w proces wdrażania zmian, aby mogli oni aktywnie uczestniczyć w adaptacji nowych technologii i procedur. Kolejnym czynnikiem jest wybór odpowiednich technologii oraz dostawców sprzętu, którzy będą w stanie dostarczyć rozwiązania dostosowane do specyfiki danego przedsiębiorstwa. Niezbędne jest również zapewnienie odpowiednich szkoleń dla pracowników dotyczących obsługi nowych systemów oraz współpracy z robotami. Monitorowanie wyników po wdrożeniu systemu automatyzacji pozwala na bieżąco oceniać efektywność działań i wprowadzać niezbędne korekty.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji

Wdrażając robotyzację procesów spawalniczych warto kierować się najlepszymi praktykami, które pomogą osiągnąć zamierzone rezultaty i maksymalizować korzyści płynące z automatyzacji. Po pierwsze należy przeprowadzić dokładną analizę potrzeb przedsiębiorstwa oraz określić cele wdrożenia robotyzacji – czy chodzi o zwiększenie wydajności, poprawę jakości czy redukcję kosztów? Następnie warto zaangażować pracowników już na etapie planowania zmian, aby mogli oni dzielić się swoimi doświadczeniami i pomysłami dotyczącymi optymalizacji procesów. Kluczowe jest także przeszkolenie zespołu w zakresie obsługi nowych technologii oraz współpracy z robotami – dobrze przeszkolony personel to fundament sukcesu każdej automatyzacji. Ważne jest również monitorowanie wyników po wdrożeniu systemu – regularna analiza danych pozwala na bieżąco oceniać efektywność działań i wprowadzać niezbędne korekty.